He encontrado una noticia sobre esta gran Fábrica de Aceros, y como la mayor parte de la gente no conoce realmente el proceso del que sale el acero, que tanto ayuda en nuestra vida cotidiana, y en la construcción.He traducido la pagina del ruso gracias a mis grandes dotes linguisticas (y al traductor de Google en su 99,999999999%, jeje) para que se pueda ver que detras de algo tan simple como una silla o un tenedor, hay un gran proceso detrás muy complicado:

----------------------------------------------------------------------------------------------------------------------------

----------------------------------------------------------------------------------------------------------------------------

Pocas personas piensan que el proceso de producción de acero. Sólo vemos el resultado final, sin pensar en cómo salir de una pieza del coche de mineral, cubiertos y otros productos de metal. Hoy tenemos la oportunidad de aprender de acero templado, de conocer gente - los maestros de la profesión de fuego. El molino de acero más grande de Kazajstán - "ArcelorMittal Temirtau" ha acordado mostrar su producción

1. La empresa incluye los trabajos del hierro y el acero, 8 minas de carbón y la mía 4. Steel Works, conocido como el hierro Magnitogorsk y Kazajstán - una ciudad dentro de una ciudad. En torno a ella por un día - no es realista. El área total ocupada por un gigante de hierro y acero 5000 ha (Foto de Igor Uzarevicha)

2. Actualmente la compañía emplea a más de 40 mil personas en una planta metalúrgica alrededor de 18 000 (foto de Igor Uzarevicha)

3. El proceso de obtención del metal es una cadena de procesos complejos con múltiples operaciones. Y comienza con la extracción de mineral y enviarlo a la fábrica de acero. Las materias primas se suministran con 5 campos - Lisakovsk, Karazhan (el mío Atasu) Karkaralinsk (Kentobe) Stepnogorsk (Atansor la mía), así como Sokolovo campo Sarbai

4. Materias primas (mineral de almacén). Continuamente ofrecer las materias primas y prepararse para el proceso de aglomeración (obogoscheniya). Kazajstán mineral contenido en hierro muy bajo y alto contenido de fósforo, lo que hace que el metal frágil. Por lo tanto, la tecnología metkombinata diseñado utilizando mineral local. Aglomeración - un proceso de preparación de mineral de hierro para su posterior procesamiento, es decir, la recepción de hierro5. Longitud total de tubería en la fábrica, nadie puede imaginar. Cuenta en los cientos de kilómetros

6. Dumper de coches - rota sobre su eje, la plataforma en la que se fija y se volcó el vehículo que pesa unas 100 toneladas

7. De carga se vierte en la tolva, de donde proviene en la cinta transportadora para la entrega en el lugar de procesamiento

8. Michael, operador de vehículo dumper:

- Estamos trabajando en turnos de 12 horas al día, llueva o truene. Proceso continuo. No quiere decir que no se cansa, pero que antes. El trabajo es el trabajo

9. El flujo de vehículos con materias primas no se detiene por un minuto

10. La longitud total del oleoducto para transportar materias primas a la planta - 42 km

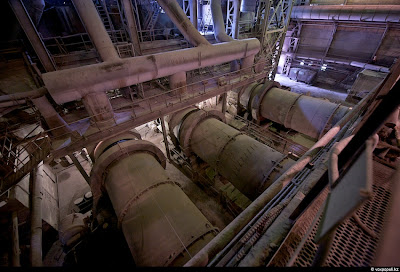

11. En esta cámara se mezclan y se aplastó mineral y enriquecidos con componentes adicionales necesarios para la fabricación de lingotes de hierro - el elenco original del producto

12. Y se ven desde arriba

13. Maestro técnico diagnósticos equipo

15. Chimenea de vapor de la tubería. Altura: 250 metros

16. Preparados para el enriquecimiento de mineral de sentar en el sinterizado

17. Bajo la influencia de los aditivos y el calor contenido en hierro de sinterización hasta el nivel requerido de tecnológicas

18. En el proceso de mezcla de sinterización de mineral de combustible en el aglomerado sinterizado - terminó materia prima para altos hornos

19. Sin embargo, con el fin de obtener el hierro fundido, que necesita calor en el horno, y esta temperatura puede dar una Coca-Cola, un carbón preparado especialmente que se suministra a la planta de minas de carbón en la región de Karaganda (foto de Igor Uzarevicha)

20. Cox para recibir una planta de coque, que es parte de la fábrica de acero. Con baterías de coque del horno - la pared de distintas secciones, donde el carbón se cuece al horno sin oxígeno a temperaturas de alrededor de 1.700 grados. Debido a esto vozeystviyu, el producto resultante (coque) tiene un alto poder calorífico (la pérdida de calor) y bajo contenido en cenizas

21. El proceso de descarga del coque de distancia. Una masa de fuego enorme es expulsado de la cámara ...

22. ... Y cae con estrépito en el vagón especial preparado

24. Trabajador limpia la cámara de válvula

25. Proceso de control del operador-girl

26. Maquinista - también a una chica

27. Las mujeres del mundo son en sí mismos. E incluso aquí, logran romper las camas

28. En la pirámide hay un proceso de "mojado" (agua) de enfriamiento del coque. De pares de polos con "disparó" a 50 metros

29. Esto es lo que un alto horno exterior

30. Y esto es - en el interior. Altura - 25 plantas. Aquí mezcla (una mezcla de hierro aglomerados, coque, piedra caliza y dolomita) se convierte en hierro líquido. La temperatura dentro del horno llega a 1700-2000 grados, y una muesca, que transporta el hierro fundido en su lanzamiento - 1400 grados

31. Todos los furnacemen llevar ropa protectora y calzado adaptado a las altas temperaturas. Justo lo que con seguridad puede ir a metalllu a corta distancia

32. Para los canales de refractario (piquera) de metal fundido fluye en los cubos que se enviará a la planta del convertidor

33. Muestreo para determinar la calidad de la fundición

34. Moldes de fundición Furnacemen muestra de hierro

35. Furnacemen ser - el trabajo duro. Y muy peligroso. Por cierto, el presidente kazajo comenzó su carrera aquí en el Magnitogorsk Kazajstán, en un alto horno - furnacemen

36. Control remoto de altos hornos

37. Para el buen funcionamiento del alto horno para mantener bajo control todos los parámetros

38. Aquí se almacenan las muestras de hierro y escoria de cerdo

39. Los trabajadores van a cambiar

40. El siguiente paso - fabricación de acero. Se cocina en hierro fundido de acero, la chatarra y la adición de otros componentes de la tecnología necesaria. La planta de Temirtau produce más de 180 grados de acero

41. La temperatura en la tienda es el mismo que en el desierto al mediodía

42. Los datos provisionales de la temperatura cuando se cocina comenzó. El máximo de 1620 grados

43. Para proteger contra el sobrecalentamiento regularmente rociados con agua

44. El proceso real de la cocina están en la escala que con seguridad puede lanzar cohetes prirovnyat

45. Este coche es prácticamente entra en el bote para el trabajo

46. Así que hay una selección de muestras para la determinación de los tipos de parámetros de acero necesarias

47. Para dar a las propiedades relevantes son parte del aditivo (ligaduras). En este caso - de aluminio

48. Para observar el proceso sin necesidad de gafas especiales, filtros no pueden

49. El espectáculo de fuego dentro del horno-caldera. Acero de ebullición

50. Terminados de acero entre el departamento de colada continua. Durante el levantamiento de los trabajadores cubo retirado a la distancia máxima

51. En un cazo de acero 290 toneladas de acero líquido

52. Tapa de cubo

53. El acero fundido se introduce en la máquina de colada continua

54. Y en la primera salida de productos acabados - losas - palanquillas de acero

56. Luego vienen las losas en la producción de laminados, que incluye la planta de laminación en caliente, tienda de laminación en frío, tienda de la lata (de la que luego hace que las latas de comida enlatada!) Y la tienda de alyumotsinkovaniya caliente. Losas enrollado en una fina lámina de hierro, cuyo espesor varía hasta polumillimetra.Takim forma de la pieza de nueve metros de altura se obtiene alrededor de un kilómetro de laminación para su posterior procesamiento y la recepción del producto final

57. El rollo se estira en las paredes, después de lo cual se somete a la galvanización, inmersión en un baño de zinc fundido. A la salida - el lienzo con una superficie de espejo reflectante. Chapados de aluminio y zinc, no está sujeto a la corrosión, y por lo tanto son los más populares para el consumidor

58. Los productos terminados son empaquetados y preparados para su envío

59. Línea de pintura. Los productos terminados de metal "Temirtau ArcelorMittal" en desacuerdo sobre el mundo - 75 países (foto de Igor Uzarevicha)

60. Y después de un hogar fiebre del siderúrgicas duro para sus familias

NOTICIA SACADA DE:

http://www.voxpopuli.kz/post/view/id/357

(Hay traducciones de la descripcion del proceso muy graciosas por google jaja)

No se por que me dá que la noticia tiene algo de "lavado de cara" pero bueno, nos vamos a quedar solo con la parte del mundo de la siderurgia y sus procesos.

No hay comentarios:

Publicar un comentario